La laminación es un proceso en el cual las diferentes capas de PVC que componen la tarjeta plástica se funden en una por medio de presión y calor, dotando así a la tarjeta laminada de PVC de su característica rigidez y brillo.

La impresión en serigrafía, offset o en digital de los diseños se realiza sobre una de las capas interiores del PVC y se hace sobre pliegos.

Posteriormente se incorpora una capa de PVC transparente a cada lado del pliego central con el fin de proteger la impresión de posibles arañazos y erosiones.

A continuación se aplica el proceso de laminación (presión y calor) sobre el sandwich de pliegos que hemos formado consiguiendo así que se fundan todas las capas en una.

Este tipo de tarjetas pueden realizarse con acabo brillo o mate, en función de las planchas que se utilicen en el proceso de laminación.

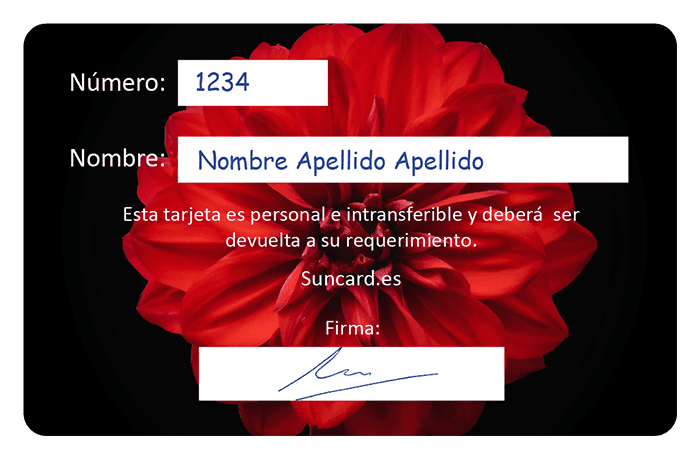

El grosor más habitual de las tarjetas plásticas de PVC laminado son 760 micras. Esta medida es la indicada por la Norma ISO/IEC 7810 con el fin de que sean compatibles con los diferentes lectores magnéticos y los equipos de personalización, independientemente de sus marcas.

Sin embargo, las tarjetas de proximidad, RFID o sin contacto y las que llevan chip de contacto suelen realizarse en 840 micras, lo cual está dentro de la tolerancia permitida por las Normas Internacionales que rigen las medidas que deben tener las tarjetas de plástico de PVC laminado.